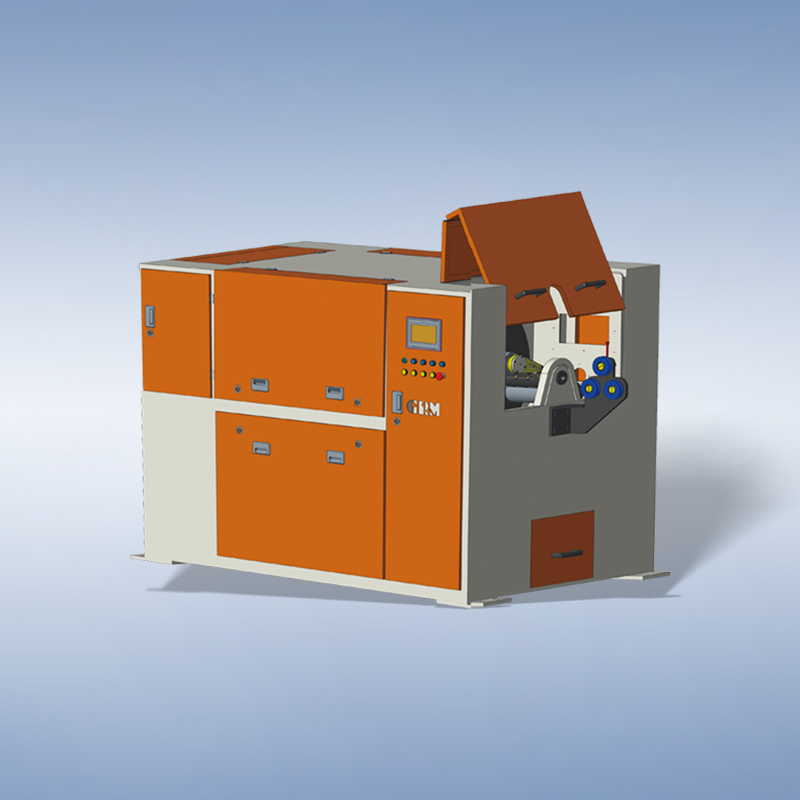

鋼絲拉絲機怎么實現較高的生產效率

來源:www.hkwlo.com | 發布時間:2025年07月28日

鋼絲拉絲機通過優化設備性能、工藝參數、操作流程及自動化水平,可實現較高的生產效率,具體措施如下:

一、優化設備結構與核心部件性能

1.增強設備穩定性與承載能力

采用高強度機身結構(如鑄鐵或合金鋼材),減少高速拉絲時的振動和變形,避免因設備晃動導致的斷線或停機,保證連續生產。

升級關鍵部件:例如使用高精度拉絲模具(如聚晶金剛石模具),減少鋼絲與模具的摩擦阻力,延長模具壽命(減少換模次數);配備耐磨導向輪和張力輪,降低鋼絲在牽引過程中的磨損和跑偏概率。

2.提升單臺設備的拉絲速度與道次效率

采用多道次連續拉絲設計(如水箱式拉絲機的多模座布局),鋼絲可一次性完成從粗到細的多階段拉伸,減少中間轉運和二次裝夾時間。

優化電機與傳動系統(如使用變頻調速電機、高精度齒輪箱),實現拉絲速度的正確調控(可根據鋼絲材質、直徑動態調整,速度可達 1000 米 / 分鐘以上),避免因速度不匹配導致的斷絲或效率浪費。

二、正確控制工藝參數,減少無效消耗

1.優化拉絲工藝參數

根據鋼絲材質(如低碳鋼、高碳鋼、不銹鋼)和目標直徑,正確設定拉伸速度、變形量(道次減面率)、冷卻潤滑參數:

合理分配各道次的減面率(通常前道次大、后道次小),避免因單次拉伸量過大導致鋼絲斷裂;

采用高效冷卻潤滑系統(如循環式乳化液冷卻),及時帶走拉絲過程中的熱量,防止鋼絲因過熱產生脆化或模具損壞,保證連續作業。

2.減少輔助時間(非拉絲作業耗時)

設計快速換模結構:例如采用卡扣式模具固定裝置,將換模時間從傳統的 10-15 分鐘縮短至 3-5 分鐘,尤其適合多規格鋼絲交替生產的場景。

優化穿絲流程:通過自動化穿絲機構(如氣動穿絲裝置)或導向輪預定位設計,減少人工穿絲的時間和失誤,提升設備啟動效率。

三、提升自動化與智能化水平

1.實現連續化與自動化生產

配備自動上料 / 收線系統:例如采用放線架張力自動調節裝置,確保鋼絲放線穩定(避免松線或斷線);收線端使用自動排線機構,使成品鋼絲整齊纏繞在收線盤上,減少人工整理時間。

集成在線檢測與反饋系統:通過激光測徑儀實時監測成品鋼絲直徑,若超出公差范圍,系統自動報警并調整拉絲參數(如減速或停機),避免批量不合格品產生,減少后續返工耗時。

2.智能化管理與調度

引入 PLC 控制系統或工業物聯網(IIoT)平臺,實時監控設備運行狀態(如拉絲速度、模具溫度、斷線預警),自動記錄生產數據(如產量、合格率),便于管理人員及時發現瓶頸(如某道次效率低)并優化。

支持多機聯動生產:對于大批量或多規格訂單,通過控制系統協調多臺拉絲機的生產任務(如分配不同直徑的拉絲工序),減少設備閑置時間,提升整體產能。

四、優化操作與維護流程

1.標準化操作與人員培訓

制定規范的操作流程(如開機前的設備檢查、拉絲過程中的參數監控標準),減少因操作不當導致的停機(如誤操作引發的斷線、模具堵塞)。

對操作人員進行技能培訓,使其熟練掌握參數調整、簡單故障排除(如快速換模、清理模具殘渣),縮短故障處理時間。

2.預防性維護減少停機時間

建立設備維護周期表:定期清潔拉絲模具、潤滑傳動部件、檢查冷卻系統(如更換乳化液),避免因部件磨損或故障導致的突發停機(突發停機對效率影響遠大于計劃內維護)。

采用易損件快速更換設計:例如模具座、導向輪等易損件采用模塊化安裝,便于快速拆卸更換,減少維護耗時。

五、適配高效生產模式

適配大盤重鋼絲生產:采用大規格放線盤和收線盤(如噸級盤重),減少換盤次數(傳統小盤重需頻繁停機換盤),延長連續拉絲時間。

兼容多材質與多規格快速切換:通過可調節的道次參數(如電機轉速、張力)和快速換模系統,實現不同材質(如不銹鋼、高碳鋼)或直徑鋼絲的快速切換,適應小批量、多品種訂單的高效生產。

【相關文章】

【相關產品】

微信號:18114758856

微信號:18114758856

全國服務熱線

全國服務熱線

光伏焊帶專用拉絲機

光伏焊帶專用拉絲機 砂帶除銹機

砂帶除銹機

Address

Address

E- mail

E- mail

Tel

Tel

蘇公網安備32058202011701號

蘇公網安備32058202011701號 添加微信

添加微信

聯系我們

聯系我們

電話咨詢

電話咨詢